雙酚A型環氧樹脂是由雙酚A與環氧氯丙烷在氫氧化鈉催化下制得的。該類樹脂實質上由低分子量的二環氧甘油醚及雙酚A與部分高分子量聚合物一起組成。其固化物的分子結構及其形成則取決于環氧樹脂的結構,固化物有很高的強度和粘接強度,具有較高的耐腐蝕性、韌性和耐熱性。環氧樹脂優異的固化性能使得其廣泛應用在涂料、玻璃鋼制品、膠泥制備等領域中。

1、雙酚A型環氧樹脂

1.1分子結構

環氧樹脂屬于高分子化合物,在其分子結構上含有2個以上環氧鍵,適合做防腐涂料的環氧樹脂主要有雙酚A型、諾伏蠟克型、雙酚F型等3 類。在環氧樹脂中雙酚A型的原材料比較易得、成本低,因而產量最大,用途最廣,被稱為通用型環氧樹脂…。

1.2雙酚A型環氧涂料反應機理

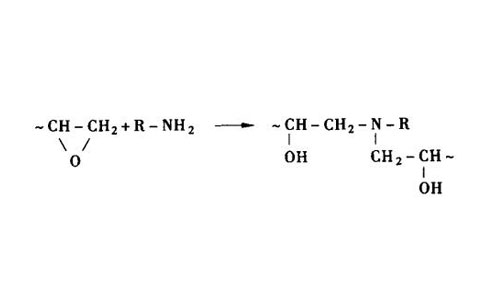

雙酚A型環氧樹脂性能穩定,加熱到200℃不會聚合固化。它需要與配套的固化劑反應后才能形成干膜。通常用胺類的固化劑與雙酚A型環氧樹脂反應成膜。它的反應原理是通過環氧樹脂分子上的環氧基和羥基與胺類固化劑中的官能團進行化學反應,形成三維交聯網絡結構乜1。環氧樹脂與胺類固化劑化學反應式為:

環氧樹脂的環氧鍵開環與胺類固化劑中的官能團反應生成新的分子結構,這就是起防腐作用的環氧涂膜。從該反應式中可以看出影響環氧樹脂固化的因素有2個:

(1)官能團的數量影響環氧樹脂固化。胺類固化劑中的官能團數量不足,不能與環氧鍵充分反應,環氧樹脂就不能完全固化。

(2)固化劑的反應活性影響環氧樹脂的固化。固化劑反應活性低,不能使環氧基開環與其反應,須在低溫烘烤的情況下才能反應固化;反應活性高的固化劑,最佳反應溫度也要在10℃以上,否則可能因為固化時間長,對空氣中的H:O和CO:敏感,造成漆膜干燥不充分或不干的情況;也有在低溫下固化的固化劑,但成本偏高。

2、雙酚A型環氧涂料的涂裝

2.1基礎層處理在涂裝前對被涂物表面的處理是確保涂料施工質量的基礎。基層處理主要目的有3個:

(1)清除被涂物表面的各種污垢,使涂膜與被涂物表面有很好的附著;

(2)修整被涂物表面,去除其存在的缺陷,制造涂料需要的表面粗糙度,以有利于涂膜物理粘接;

(3)對被涂物表面進行各種化學處理,提高涂膜的附著力和防腐蝕能力。

2.2、黑色金屬表面的處理

根據黑色金屬表面的情況不同,可以選擇性進行表面凈化處理、表面化學處理。

(1)表面凈化處理

通常采用溶劑清洗除油、堿液清洗除油、乳化劑除油;采用手工打磨除銹、機械除銹、噴射除銹和化學除銹;采用機械方法、堿液和清洗液等除去舊涂膜或其他雜質。一般的黑色金屬表面都要進行表面凈化處理,大多采用手工除銹處理、機械噴砂處理表面。

(2)表面化學處理

①磷化處理:將金屬制品表面用鐵、錳、鋅、鎘的正磷酸鹽溶液進行處理,使其表面生成不溶性磷酸鹽保護膜。這樣處理可提高涂膜的防腐蝕性能。

②鈍化處理:用重鉻酸鉀、亞硝酸鈉和鉻酐鈍化劑使金屬表面產生一層結構致密的鈍性薄膜,防止氧化腐蝕、增加涂裝活性、提高金屬與涂膜間附著力。它通常與磷化處理配套使用。

③化學綜合處理:在同1個磷化槽內進行除油、除銹、磷化、鈍化等表面處理。使用此種方式處理小型工件比較方便,但須注意及時補充配方中的組分。

2.3、涂裝工藝

2.3.1施工前準備

(1)信息收集:該過程包括4個步驟。

①核對涂料的名稱、保質期、批號、生產單位、出廠日期;

②參照說明書掌握施工要求、干燥(固化)方式、漆與固化劑的配比和適用期、配套稀釋劑;

③在被涂物件上小面積試涂,確定施工工藝參數;

④選擇適宜的施工環境,配備必要的勞保、安全防護用品。

(2)配料:從環氧樹脂分子結構和反應原理可知,雙酚A型環氧涂料必須與固化劑反應才能成膜,而且配比后的涂料適用期短,因此環氧涂料都是雙組分分裝。主劑儲存日久后顏填料等會發生沉淀,所以必須先充分攪勻主劑才能將兩個組分配比。在配比時稱取配比量的固化劑加入主劑中充分攪勻,用稀釋劑稀釋至施工粘度;將配比好的涂料熟化30~60 min,然后施工使用。

2.3.2施工方案

(1)雙酚A型環氧涂料的施工可以采用刷涂、滾涂或噴涂的方式進行。采用刷涂法涂裝優點是涂料易于滲透到被涂物表面的細孔內,增加對底材的附著力,缺點是效率低、勞動強度大;滾涂的優點是涂料易于滲透到被涂物表面的細孔內,增加對底材的附著力,效率較高,缺點是勞動強度較大。滾涂是應用比較多的涂裝方式;噴涂包括氣噴涂、熱噴涂、無氣噴涂。噴涂的優點是涂膜均勻、效率高,缺點是涂料的損耗大、易污染,人員需要較好的防護。

(2)施工工藝:將配比好的底漆涂裝到表面處理好的基材上,自然干燥,待表干后再涂底漆,控制干膜厚度在80斗m左右;自然干燥,待漆膜實干,一般為24 h后即可涂裝配置好的面漆,經自行干燥,待實干后,再涂裝第二道面漆,控制干涂膜的總厚度在140~170 Ixm 為宜。在施工時環境溫度不能低于10℃,保持現場干燥、通風良好,配好的漆應在說明書規定的適用期內用完。可根據施工現場的實際情況選擇適宜的涂裝方式。

3、涂裝的問題及解決方案

(1)漆膜不干:產生這種問題的原因是被涂物表面沒有處理好,表面有油或蠟;主劑與固化劑的比例失調,固化劑量不足以使環氧樹脂全部反應,造成漆膜硬度低、發濕;現場環境濕度大、溫度低、通風不良。解決方案:施工前檢查被涂物表面清潔無異物,準確稱量主劑和固化劑充分攪勻達到熟化時間再施工;控制好施工的涂膜厚度;把握好施工現場的溫度和濕度,在適宜的環境下施工。

(2)返銹:產生這種問題的原因是被涂物表面處理差,生銹部位沒有除干凈;涂裝不均勻有漏涂現象;現場環境過于潮濕。

解決方案:涂裝前檢查被涂物表面,徹底處理干凈;涂裝時確保涂裝完整均勻,避免漏涂現象;選用耐腐蝕、耐濕好的底漆,涂膜有較大的交聯密度的。

(3)針孔:產生這種問題的原因主要有溶劑混合比例不當、顏填料分散不良、涂料流動性能差、漆中混入了不純物質,溶劑的揮發速度過快,長時間激烈攪拌涂料、噴涂時的壓力過高、環境濕度高、濕膜表面干燥快。

預防方法:控制好涂料的粘度、調整溶劑揮發的速度、避免快速攪拌涂料、涂裝過程中環境的相對濕度不得高于70%。

(4)露底:出現露底的原因是涂料本身的遮蓋力不足,這種情況一般較少,涂料遮蓋力的檢測比較簡單一般的廠家都可以在出廠時自檢;顏填料沉淀,在施工前沒有充分攪拌均勻,這種情況在施工時比較容易出現;施工前粘度調整的過低,涂膜過薄,遮蓋不好。這種情況出現的比較多,特別是在環境溫度較高的現場,涂料中溶劑揮發較快,施工人員需要在涂刷過程中不斷的補充稀釋劑,保證涂料粘度適宜施工。但是為了涂刷方便,施工人員經常會將漆粘度調的很低,這樣涂裝后,涂膜很薄,一些本身顏色遮蓋不好的涂料就會出現露底的情況。

預防方法:增加漆的顏填料;施工前充分攪勻涂料;按照說明書要求兌稀釋劑,保證涂料的一次成膜厚度。

(5)縮孑L:縮孔會造成涂膜不均勻附著、涂膜底部露出被涂表面,露出部分面積呈圓形。出現縮孔的原因是涂料對被涂物表面的濕潤不良,對被涂物表面的接觸角大;涂料的熟化時間不夠,顏填料選擇不當,溶劑的混合比例不當,涂料的表面張力過大,固化劑在固化過程中釋放氣泡的能力差,涂料中混進了不溶物;被涂物表面不清潔,表面被油、灰塵、雜物污染、涂料與被涂物表面的溫差過大;采用噴涂時,壓縮空氣中混入了水、油或者空氣不清潔,都可能造成縮孑L。

預防措施:采用添加具有流平性的助劑,降低涂料的表面張力;保證涂料的熟化時間,確保配方設計時顏填料、溶劑搭配合理,生產時保證原材料質量,確保非配方中的物質不能混入涂料中;涂裝前保證被涂物表面的清潔,按照設計要求處理被涂物表面;選擇適合現場環境的涂裝方式,并且要在環境適宜的條件下涂裝。

4、結束語

雙酚A型環氧樹脂是熱塑性樹脂,具有熱固性,能與多種固化劑、催化劑及添加劑形成多種性能優異的固化物。固化時基本上不產生小分子揮發物,可低壓成型,能溶于多種溶劑。該類樹脂的缺點是耐候性差,在高強度的紫外線照射下性能會緩慢下降;耐沖擊強度較低,因此其應用環境受到一定的限制。但在實際涂裝過程中,結合具體的涂裝條件制定科學合理的工藝方案,完全能夠保證雙酚A型環氧樹脂涂料的涂裝質量。